蝕刻對于半導體封裝散熱性能有一定的影響,尤其當涉及到散熱元件、散熱路徑以及材料選擇時。

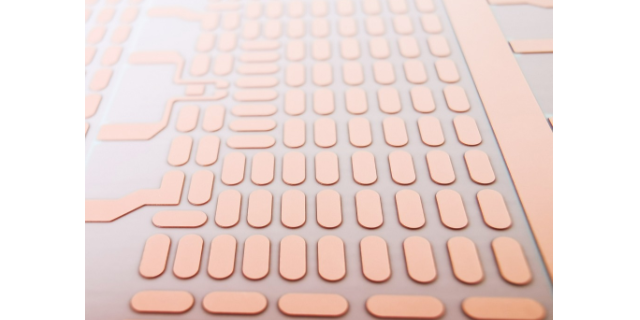

1. 散熱元件設計和蝕刻:蝕刻可以用于調整散熱元件的形狀和結構,以提高散熱效果。例如,通過蝕刻可以增加散熱片的表面積和邊緣,提高散熱面的接觸效率,并改善熱流導熱性能。

2. 散熱路徑設計和蝕刻:通過優化散熱路徑的設計和蝕刻,可以提高熱量在封裝結構中的傳導和熱阻的降低。例如,通過蝕刻可以創建更多的導熱通道,改進散熱材料的分布,提高整體封裝的散熱性能。

3. 材料選擇與蝕刻:蝕刻后的表面和材料特性對散熱性能有重大影響。選擇高導熱性的材料,如銅、鋁等作為散熱材料,并通過蝕刻調整其表面形貌,可以有效增加與散熱介質的接觸面積,提高傳熱效率。

4. 界面材料與蝕刻:蝕刻可以用于調整封裝結構中不同材料之間的界面形態。通過控制蝕刻工藝,可以確保材料之間緊密的接觸和較小的熱阻。此外,適當的界面材料和蝕刻后處理可進一步優化傳熱性能。

5. 系統級設計與蝕刻:蝕刻應當與整個封裝設計和散熱系統的要求相結合。系統性地考慮封裝結構中的散熱路徑,材料選擇以及蝕刻工藝,可以高限度地提高封裝的散熱性能。

蝕刻技術如何實現微米級的精確度!高科技半導體封裝載體技術

蝕刻工藝在半導體封裝器件中的使用可能會對介電特性產生一定影響,具體影響因素包括材料選擇、蝕刻劑和蝕刻條件等。

1. 材料選擇對介電特性的影響:不同材料的介電特性會受到蝕刻工藝的影響。例如,蝕刻過程中可能引入表面缺陷或氧化層,對材料的介電常數和介電損耗產生影響。因此,研究不同材料的蝕刻工藝對介電特性的影響是重要的。

2. 蝕刻劑和蝕刻條件對介電特性的影響:蝕刻劑的選擇和蝕刻條件會直接影響蝕刻過程中的表面形貌和化學成分,從而影響材料的介電特性。研究不同蝕刻劑和蝕刻條件對介電特性的影響,可以為優化蝕刻工藝提供指導。

3. 蝕刻工藝對絕緣材料界面和界面態的影響:在封裝器件中,絕緣材料常常扮演重要角色。蝕刻工藝可能引入界面態或改變絕緣材料界面的結構和化學成分,從而影響介電特性。

4. 蝕刻工藝對介電層表面質量的影響:在封裝器件中,常常涉及介電層的制備和加工。蝕刻工藝可能影響介電層的表面質量,例如引入表面粗糙度或缺陷。

綜上所述,研究蝕刻工藝對半導體封裝器件介電特性的影響,需要考慮材料選擇、蝕刻劑和蝕刻條件、絕緣材料界面和界面態以及介電層表面質量等因素。這些研究有助于優化蝕刻工藝,提高封裝器件的介電性能。浙江挑選半導體封裝載體運用封裝技術提高半導體芯片制造工藝。

為了優化基于蝕刻工藝的半導體封裝制程,可以考慮以下幾個方面:

1. 蝕刻參數優化:通過對不同材料和結構的半導體器件進行蝕刻實驗,確適合定的蝕刻參數,包括蝕刻時間、溫度、濃度和氣體流量等。通過優化這些參數,可以提高蝕刻的均勻性和精確性,減少制程變異性。

2. 蝕刻襯底設計:設計合適的蝕刻襯底,可以幫助保護芯片上非蝕刻區域的器件結構,提高蝕刻過程的可控性。可以采用不同材料的襯底來實現不同的需求,比如使用光刻膠作為蝕刻襯底,可以通過選擇不同的光刻膠材料和制程參數,來控制蝕刻的深度和幾何形狀。

3. 蝕刻后處理:蝕刻工藝會產生一些副產品或者殘留物,這些殘留物可能對芯片的性能和可靠性產生負面影響。因此,在蝕刻后需要進行清洗和去除殘留物的處理。可以采用不同的清洗和去除工藝,比如化學清洗、氧化或氫氟酸蒸汽處理等,來去除殘留物并確保芯片的良好性能。

4. 設備維護和監控:保持蝕刻設備的良好狀態和穩定性對于制程優化至關重要。定期進行設備的維護和保養工作,確保設備的正常運行和穩定性。同時,使用適當的監控方法來實時監測蝕刻過程中的關鍵參數,比如蝕刻速率、蝕刻深度等,以及及時調整蝕刻參數,以保證制程的一致性和穩定性。

蝕刻是一種制造過程,通過將物質從一個固體材料表面移除來創造出所需的形狀和結構。在三維集成封裝中,蝕刻可以應用于多個方面,并且面臨著一些挑戰。

應用:模具制造:蝕刻可以用于制造三維集成封裝所需的模具。通過蝕刻,可以以高精度和復雜的結構制造出模具,以滿足集成封裝的需求。管理散熱:在三維集成封裝中,散熱是一個重要的問題。蝕刻可以用于制造散熱器,蝕刻在三維集成封裝中的應用與挑戰是一個值得探索的領域。

在應用蝕刻技術的同時,也面臨著一些挑戰。

挑戰:首先,蝕刻技術的精確性是一個重要的挑戰。因為三維集成封裝中的微細結構非常小,所以需要實現精確的蝕刻加工。這涉及到蝕刻工藝的優化和控制,以確保得到設計要求的精確結構。其次,蝕刻過程中可能會產生一些不良影響,如侵蝕和殘留物。這可能會對電路板的性能和可靠性產生負面影響。因此,需要開發新的蝕刻工藝和處理方法,以避免這些問題的發生。蝕刻技術還需要與其他工藝相互配合,如電鍍和蝕刻后的清洗等。這要求工藝之間的協調和一體化,以確保整個制造過程的質量與效率。

綜上所述,只有通過不斷地研究和創新,克服這些挑戰,才能進一步推動蝕刻技術在三維集成封裝中的應用。高密度封裝技術在半導體行業的應用。

蝕刻與電子封裝界面的界面相容性研究主要涉及的是如何在蝕刻過程中保護電子封裝結構,防止蝕刻劑侵入導致材料損傷或結構失效的問題。

首先,需要考慮蝕刻劑的選擇,以確保其與電子封裝材料之間的相容性。不同的材料對不同的蝕刻劑具有不同的抵抗能力,因此需要選擇適合的蝕刻劑,以避免對電子封裝結構造成損害。

其次,需要設計合適的蝕刻工藝參數,以保護電子封裝結構。這包括確定蝕刻劑的濃度、蝕刻時間和溫度等參數,以確保蝕刻劑能夠在一定程度上去除目標材料,同時盡量減少對電子封裝結構的影響。

此外,還可以通過添加保護層或采用輔助保護措施來提高界面相容性。例如,可以在電子封裝結構表面涂覆一層保護膜,以減少蝕刻劑對結構的侵蝕。

在研究界面相容性時,還需要進行一系列的實驗和測試,以評估蝕刻過程對電子封裝結構的影響。這包括材料性能測試、顯微鏡觀察、電性能測試等。通過實驗數據的分析和對結果的解釋,可以進一步優化蝕刻工藝參數,以提高界面相容性。

總的來說,蝕刻與電子封裝界面的界面相容性研究是一個復雜而細致的工作,需要綜合考慮材料性質、蝕刻劑選擇、工藝參數控制等多個因素,以確保蝕刻過程中對電子封裝結構的保護和保持其功能穩定性。封裝技術對半導體芯片的保護和信號傳輸的重要性。陜西挑選半導體封裝載體

蝕刻技術如何實現半導體芯片的多層結構!高科技半導體封裝載體技術

蝕刻是一種常用的制造半導體封裝載體的工藝方法,它的主要優勢包括:

1. 高精度:蝕刻工藝能夠實現較高的精度和細致的圖案定義,可以制造出非常小尺寸的封裝載體,滿足高密度集成電路的要求。

2. 靈活性:蝕刻工藝可以根據需求進行定制,可以制造出各種形狀和尺寸的封裝載體,適應不同的封裝需求。

3. 高效性:蝕刻工藝通常采用自動化設備進行操作,可以實現批量生產和高效率的制造過程。

4. 一致性:蝕刻工藝能夠對封裝載體進行均勻的刻蝕處理,保證每個封裝載體的尺寸和形狀具有一致性,提高產品的穩定性和可靠性。

5. 優良的封裝性能:蝕刻工藝能夠制造出平整的封裝載體表面,提供良好的金屬連接和密封性能,保護半導體芯片不受外界環境的干擾,提高封裝的可靠性。

總的來說,蝕刻工藝在制造半導體封裝載體中具有高精度、靈活性、高效性和優良的封裝性能等優勢,能夠滿足封裝需求并提高產品質量和可靠性。高科技半導體封裝載體技術